20 KVA epoxiharts trefas transformator av torrtyp

Cat:Trefas transformator

Epoxiharts trefas transformator av torr typ Drag: 1. Förbättra isoleringsstyrkan och det elektriska motståndet Epoxiharts är ett utmärkt e...

Se Detaljer

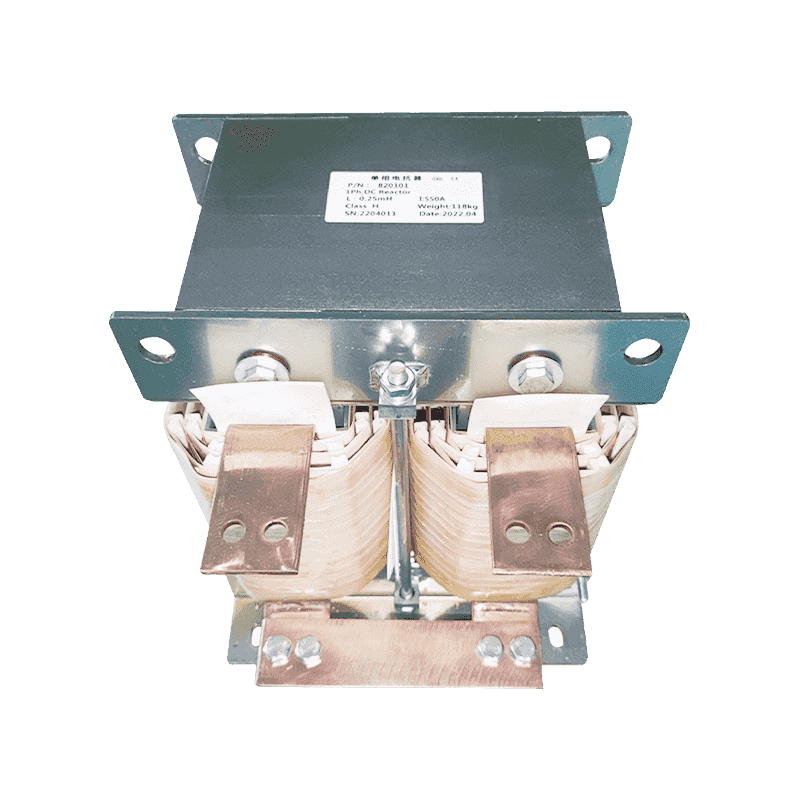

Inom området för DC-utjämningsreaktortillverkning är härden en av dess kärnkomponenter, och strängheten i dess tillverkningsprocess är direkt relaterad till reaktorns övergripande prestanda och stabilitet. Speciellt i basproduktionsprocessen är härdens bredd en avgörande parameter, som inte bara påverkar reaktorns induktansvärde, utan även direkt påverkar dess strömbärförmåga, och är nyckeln för att säkerställa att reaktorn kan fungera enl. den förutbestämda prestandan.

Härdens bredd ställs inte godtyckligt, utan baseras på reaktorns designkrav och prestandaindikatorer och erhålls genom exakt beräkning. Denna beräkningsprocess måste heltäckande beakta flera faktorer såsom märkström, driftfrekvens, induktans och värmeavledningskrav för reaktorn för att säkerställa att härdbredden kan uppfylla reaktorns stabila drift under olika arbetsförhållanden. Samtidigt måste kärnbredden också matcha den övergripande designplanen, inklusive spolens lindningsmetod, basens strukturella layout etc., för att uppnå bästa prestanda.

För att säkerställa tät passform och enhetlig fördelning mellan kärnans lager och förbättra produktens konsistens och stabilitet, tillverkas kärnan vanligtvis genom stapling och stämpling med precisionsmaskiner och utrustning. Denna process säkerställer inte bara noggrannheten av kärnstorleken, utan bildar också en tät och stabil struktur inuti kärnan genom att stapla lager för lager. Under staplingsprocessen kommer maskinutrustningen automatiskt att justera stanskraften och vinkeln enligt det förinställda programmet och parametrarna för att säkerställa att varje lager av kärnan kan uppnå den idealiska passningseffekten.

Tillverkningskvaliteten för härden bestämmer direkt reaktorns induktansvärde. Induktansvärdet är en av de viktiga prestandaindikatorerna för reaktorn, vilket återspeglar reaktorns motstånd mot växelström. Den exakta kontrollen av kärnbredden kan säkerställa att induktansvärdet uppfyller designkraven, för att spela den förväntade filtrerings- och spänningsstabiliseringsrollen i kretsen. Samtidigt bidrar den täta passningen och den likformiga fördelningen av kärnan också till att förbättra reaktorns nuvarande bärförmåga, så att den fortfarande kan upprätthålla stabil prestanda under höga belastningsförhållanden.

Dessutom påverkar tillverkningsprocessen av härden också reaktorns värmeavledningsprestanda. Under driften av reaktorn kommer en viss mängd värme att alstras. Om härden inte görs tät eller ojämnt fördelad kan det orsaka att värme ackumuleras lokalt, vilket påverkar reaktorns normala drift. Järnkärnan tillverkad av precisionsmaskinstapling och stämplingsprocess kan effektivt förbättra reaktorns värmeavledningseffektivitet och förlänga dess livslängd.

Tillverkningsprocessen för DC utjämningsreaktor järnkärna är en mycket exakt och komplex uppgift. Den exakta beräkningen och matchningen av järnkärnans bredd, tillämpningen av precisionsmaskinstapling och stansningsprocess, och den djupa inverkan av järnkärnproduktionen på reaktorns prestanda återspeglar alla rigoriteten och vikten av denna process. Endast genom att säkerställa att varje länk i järnkärnproduktionen uppfyller standardkraven kan en DC-utjämningsreaktor med överlägsen prestanda och tillförlitlig kvalitet produceras, vilket ger en stark garanti för stabil drift av kraftsystemet och förbättring av energiutnyttjandeeffektiviteten.

Kontakta oss